/// 專 業 的 工 業 傳 感 與 測 量 ///

/ 前言 /

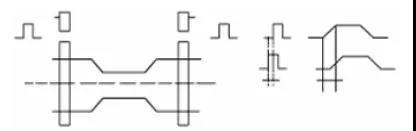

圖二 基本的扭矩傳感器

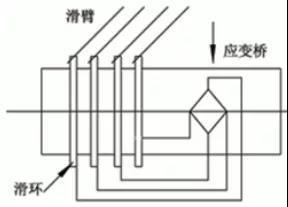

由于導電滑環屬于磨擦接觸,因此不可避免地存在著磨損并發熱,因而限制了旋轉軸的轉速及導電滑環的使用壽命。及由于接觸不可靠引起信號波動,因而造成測量誤差大甚至測量不成功。為了克服導電滑環的缺陷,另一個辦法就是采用無線電遙測的方法 :將扭矩應變信號在旋轉軸上放大并進行V/F轉換成頻率信號,通過載波調制用無線電發射的方法從旋轉軸上發射至軸外,再用無線電接收的方法,就可以得到旋轉軸受扭的信號(見圖三)。

圖三

旋轉軸上的能源供應是固定在旋轉軸上的電池。該方法即為遙測扭矩儀。(見圖四)遙測扭矩儀成功之處在于克服了電滑環的兩項缺陷,但也存在著三個不足之處,其一:易受使用現場電磁波的干擾;其二:由于是電池供電,所以只能短期使用。其三:由于在旋轉軸上附加了結構,易引起高轉速時的動平衡問題。在小量程及小直徑軸時更突出。數字式扭矩傳感器吸取了上述各種方法的優點并克服了其缺陷,在應變傳感器的基礎上設計了兩組旋轉變壓器,實現了能源及信號的非接觸傳遞。并做到了扭矩信號的傳遞與是否旋轉無關,與轉速大小無關,與旋轉方向無關。

圖四

/ 特點 /

1.既可以測量靜止扭矩,也可以測量旋轉轉矩。

2.檢測精度高,穩定性好;抗干擾性強。

3.體積小,重量輕,多種安裝結構,易于安裝使用。

4. 不需反復調零即可連續測量正反轉扭矩。

5. 沒有導電環等磨損件,可以高轉速長時間運行。

6. 傳感器輸出高電平頻率信號可直接送計算機處理。

/ 測量原理 /

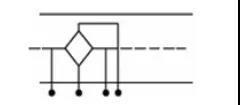

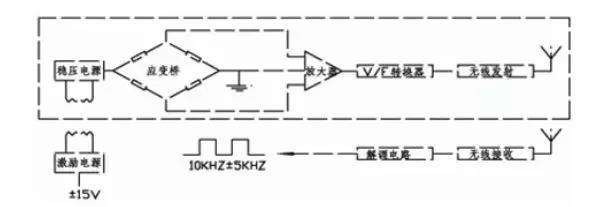

將專用的測扭應變片用應變膠粘貼在被測彈性軸上并組成應變橋 ,向應變橋提供電源即可測得該彈性軸受扭的電信號。將該應變信號放大后,經過壓/頻轉換,變成與扭應變成正比的頻率信號。本系統的能源輸入及信號輸出是由兩組帶間隙的特殊環型變壓器承擔的,因此實現了無接觸的能源及信號傳遞功能。(虛線內為旋轉部分)(見圖五)。

圖五

/ 傳感器原理結構 /

在一段特制的彈性軸上粘貼上專用的測扭應片并組成變橋,即為基礎扭矩傳感器。

在軸上固定著: (1)能源環形變壓器的次級線圈;

(2)信號環形變壓器初級線圈;(3)軸上印刷電路板,電路板上包含整流穩定電源、儀表放大電路、V/F變換電路及信號輸出電路。

在傳感器的外殼上固定著:(1)激磁電路;(2)能源環形變壓器的初級線圈(輸入);(3) 信號環形變壓器次級線圈(輸出);(4)信號處理電路。

/ 應用范圍 /

1. 檢測發電機,電動機 ,內燃機等旋轉動力設備輸出扭矩及功率。

2. 檢測減速機,風機,泵,攪拌機,卷揚機,螺旋槳,鉆探機械等設備的負載扭矩及輸入功率。

3. 檢測各種機械加工中心,自動機床的工作過程中的扭矩。

4. 各種旋轉動力設備系統所傳遞的扭矩及效率。

5. 檢測扭矩的同時可以檢測轉速,軸向力。

6. 可用于制造粘度計,電動(氣動,液力)扭力扳手。

/ 安裝使用 /

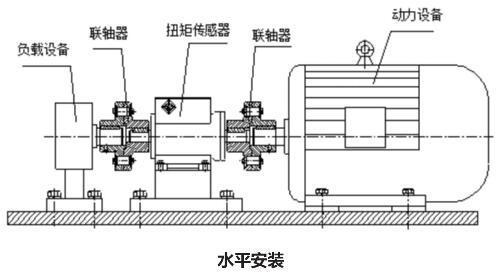

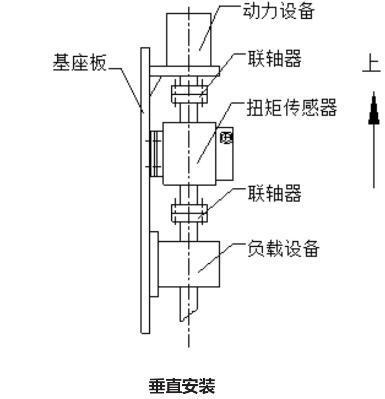

1. 使用兩組聯軸器,將傳感器安裝在動力源和負載之間。

圖六

2. 建議用撓性、彈性或萬向節聯軸器,以保證同心度 ∠ 0.1mm以下。

3. 動力及負載設備必須固定可靠避免振動。

4. 將本傳感器的基座與設備的基座固定可靠,中心高須墊合適避免產生彎矩 。

/ 安裝方式 /

1. 如果要求傳動系統的軸向不因安裝了傳感器而加長,則可使用智能聯軸器--既可以檢測扭矩,又可以承擔聯軸器的功能。也就是一種帶檢測功能的聯軸器。

2. 被測傳動系統不允許加長但可以拆卸時,則可以使用套裝式扭矩傳感器--套在被測軸上即可測試。

3. 被測傳動系統既不允許加長又不可以拆卸時,則可以使用在現場組裝的卡裝式扭矩傳感器。從軸的兩側卡在軸上即可進行測試。即可長期監測也可短期檢測。與電流鉗形表相似。

4.有的測試系統既有扭力又有軸向力時則可以使用轉矩轉速軸向力三參數傳感器;既可以避免軸向力對扭力測試的干擾又可以測量軸向力的信號。

5.在高轉速或超高轉速下測試時可以使用無軸承式轉矩轉速傳感器。

6.如果被測系統為不旋轉狀態時可以使用扭矩傳感變送器。

7.如果被測系統最大值在5mN·m至1N·m時可以使用小量程轉矩轉速傳感器。